روانکاری در عملیات فلزکاری (بخش اول)

فلزکاری عملیات کار کردن با فلز برای ساخت یا مونتاژ محصولات فلزی است. مهمترین هدف عملیات فلز کاری، بوجود آوردن شکلهای جدید با استفاده از قطعات فلزی است. بطور کلی این عملیاتها شامل تماس دو قطعهی فلزی یعنی ابزار و قطعهکار میباشد. این تماسها شامل جریان پلاستیک گونهی قطعهكار تحت فشار ابزاركار (عملیات شکلدهی فلزها) و یا بوجود آوردن یک شکل جدید با استفاده از جداکردن کنترل شدهی مقداری از قطعهكار، توسط ابزار (عملیات برش فلزات)، میباشد. تغییر شکل پلاستیک گونهی قطعات فلزی به ما این امکان را میدهد که شکل مطلوب خود را بدون تکهتکه کردن قطعه کار بدست آوریم. وقتی شکل موردنظر با جداکردن تکههایی از فلز (قطعه کار)، بصورت تراشه، بدست میآید، عملیات انجام شده به عنوان عملیات برش شناخته میشود. عملیات فلزکاری بسیار متنوع بوده و در قالب برشکاری، تراشکاری، نورد، سوراخکاری، پرسکاری و عناوین دیگر دسته بندی میشوند.

فلزکاری عملیات کار کردن با فلز برای ساخت یا مونتاژ محصولات فلزی است. مهمترین هدف عملیات فلز کاری، بوجود آوردن شکلهای جدید با استفاده از قطعات فلزی است. بطور کلی این عملیاتها شامل تماس دو قطعهی فلزی یعنی ابزار و قطعهکار میباشد. این تماسها شامل جریان پلاستیک گونهی قطعهكار تحت فشار ابزاركار (عملیات شکلدهی فلزها) و یا بوجود آوردن یک شکل جدید با استفاده از جداکردن کنترل شدهی مقداری از قطعهكار، توسط ابزار (عملیات برش فلزات)، میباشد. تغییر شکل پلاستیک گونهی قطعات فلزی به ما این امکان را میدهد که شکل مطلوب خود را بدون تکهتکه کردن قطعه کار بدست آوریم. وقتی شکل موردنظر با جداکردن تکههایی از فلز (قطعه کار)، بصورت تراشه، بدست میآید، عملیات انجام شده به عنوان عملیات برش شناخته میشود. عملیات فلزکاری بسیار متنوع بوده و در قالب برشکاری، تراشکاری، نورد، سوراخکاری، پرسکاری و عناوین دیگر دسته بندی میشوند.

در جریان عملیات فلزکاری و در خلق شکلهای جدید از فلزها توسط عملیات فلز کاری، شاهد پدیدههایی مثل اصطکاک زیاد، دمای بالا و سایش ابزار و قطعه کار خواهیم بود. در طول زمان اقدامات زیادی برای کاهش اصطکاک بین تجهیزات و قطعه کار انجام شده و همچنین تلاش گردیده از صدمات وارده به ماشین آلات و قطعه کار کاسته شود. یکی از موثرترین اقدامات، روانکاری و استفاده از مواد مناسب برای کاهش اصطکاک و صدمات ناشی از عملیات فلزکاری میباشد. روانکاری در عملیات فلزکاری هم بر میزان کارایی و اثربخشی عملیات فلز کاری و هم بر بازده کلی عملیات تولید تأثیر میگذارد.

در سالهای اخیر روش های جدید فلزکاری به طور مداوم در حال توسعه است. مثلا از واتر جت و لیزر برای برش قطعات فلزی و غیرفلزی استفاده می شود. همچنین عملیات ماشینکاری با استفاده از روش های خشک یا تقریباً خشک ابداع شده است که مصرف روغنهای ماشینکاری را کم کرده است. در مواردی هوای خنک و فشرده برای خنک کردن فرآیند برش فلز و حرکت براده ها استفاده شده است. در موارد دیگر، اندکی روغن گیاهی به جریان هوا وارد می شود تا به روانکاری کمک کند. با این حال، از اهمیت روغنهای ماشینکاری کاسته نشده و تقاضا برای استفاده از روغنهای ماشینکاری همچنان بالاست و سیالات فلزکاری همچنان جایگاه خود در افزایش کارایی عملیات فلزکاری را حفظ کرده اند.

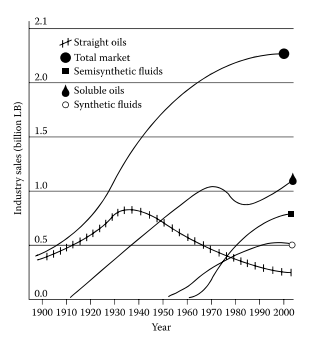

با شروع انقلاب صنعتی و توسعه عملیات ماشینکاری، آب خالص به عنوان قدیمیترین روانکار مورد استفاده قرار میگرفت. اما با پیشرفت ایجاد شده در تجهیزات و ماشینهای فلزکاری، سرعت و تنوع عملیات ماشینکاری از قبیل تراش و نورد افزایش یافت و دیگر آب خالص توان حذف حرارت ایجاد شده را نداشت. همچنین وظایف دیگری برای سیالات فلزکاری تعیین گردید که آب پاسخگوی آنها نبود. سپس روغنهای حیوانی و گیاهی و نفتی، به عنوان روانکار وارد صنعت فلزکاری شدند. این روغنها نیز دارای مزایا و معایبی بودند. با شروع قرن بیستم، شیمی فلزکاری از آب خالص و روغن ساده به فناوریهای پایه آبی تکامل یافت و مسیر بهبود کیفیت مواد روانکار بر اساس نیاز صنعت و صنعتگران تسریع گردید. شکل (1) سیر تکامل این تغییرات را نشان میدهد.

شکل(1): سیر تغییرات سیالات ماشینکاری

در سالهای پایانی قرن 19 و با توسعه دانش تولید صابون و مواد فعال سطحی، استفاده از روغنهای محلول در آب به عنوان روانکار گسترش یافت. بین سالهای 1910 تا 1920 خواص خنک کنندگی و ضد آتش گیری روغنهای محلول بهبود یافت. با استفاده از امولسیون روغن در آب، ایجاد بخارات آلی و خطر آتش سوزی به شدت کاهش یافت و شرایط کاری برای کارگران بهبود پیدا کرد. با حضور آب در ترکیب روغنهای ماشین کاری، طول عمر قطعات تراشکاری و ماشین کاری به علت کاهش دمای عملیات ماشین کاری افزایش چشمگیری یافت اما مشکل زنگ زدگی سطح تجهیز و قطعه کار مشاهده میشد که میبایست مواد ضدزنگ به فرمولاسیون روغنها اضافه شود. در دهه 1950 سیالات سنتزی وارد بازار شد و به خاطر خاصیت خنک کنندگی بهتر و مقابله با مشکل زنگ زدگی، جای روغنهای طبیعی را گرفت. در دهه 1970 همزمان با کمبود نفت در جهان، تولید کنندگان سیالات روانکاری، به سمت استفاده از سیالات سنتزی به جای روغنهای پایه نفتی تمایل پیدا کردند. سیالات سنتزی دارای خواص خوبی از جمله خنک کنندگی بهتر، طول عمر بالاتر، پایداری بیشتر در آبهای سخت و کاهش مشکلات میکربی داشتند. در حالی که روغنهای محلول هر چند که در مقابل مشکلات میکربی مقاومت کمی داشتند، اما از خاصیت روان کنندگی بهتر برخوردار بودند و آلودگی محیطی آنها راحتتر برطرف میشد. همین موضوع باعث گردید تولید کنندگان به سمت تولید سیالات نیمه سنتزی هدایت شوند تا بتوانند از مزایای هر دو نوع سیال سنتزی و غیر سنتزی برخوردار شوند. این گروه از سیالات پایه آبی شامل روغن و افزودنی های پایه روغنی میباشند که با کمک امولسیفایرها در آب تشکیل میکروامولسیون میدهند. این محصولات نیمه سنتزی دو مشکل عمده روغنهای محلول از جمله رشد باکتری و طول عمر کوتاه را برطرف کردند. در سالهای حدود 1980 سیالات سنتزی و نیمه سنتزی رشد خوبی داشتند و جای روغنهای محلول را گرفتند. از سال 1985 سه جزء کلیدی به فرمولاسیون سیالات ماشین کاری اضافه شد. سدیم نیتریت به عنوان یک عامل ضدزنگ و جهت رفع نگرانی بابت تولید نیتروزآمین به فرمولاسیون اضافه شد. ترکیبات پارافینی کلردار از فرمولاسیون حذف شد و پالایشگاه های نفتی عملیاتهای پالایشی خود را برای تولید حلالهای دارای ترکیبات سمی کمتر تغییر دادند. در حدود سال 1990 قیمت نفت سقوط کرد و با افزایش هزینه های تصفیه پساب، رویکرد استفاده از حلالهای ارزان قیمت نفتی دوباره در دستور مصرف قرار گرفت و سهم بازار آنها نسبت به سیالهای سنتزی افزایش یافت. علاوه بر کاهش قیمت نفت، قوانین کنترلی برای محدود کردن مصرف اتانول آمینها به عنوان عامل ضدخوردگی در فرمولاسیون سیالات سنتزی، تشویقی برای استفاده از روغنهای محلول بود. در آن سالها استفاده از روغنهای خالص و روغنهای محلول تا 65% سهم بازار افزایش یافت. در سالهای 2004 و 2005 قیمت نفت به شدت افزایش یافت و به تبع آن قیمت دیگر مواد شیمیایی مصرفی در انواع سیالات ماشین کاری با افزایش روبرو شد. البته این افزایش قیمت بر روی بازار تجارت جهانی تاثیر گذاشت و تا حد زیادی تعادل در بازار سیالات سنتزی و نیمه سنتزی همچنان حفظ شد. با توجه به موارد فوق میتوان سیالات ماشین کاری را در چهار گروه دسته بندی کرد:

روغنهای خالص شامل روغنهای گیاهی، حیوانی و نفتی. امروزه کمتر از روغن بصورت خالص استفاده میشود و برای بهبود کیفیت و عملکرد، افزودنیهای متنوعی را به روغنها اضافه میکنند. خصوصیاتی از قبیل مقاومت در مقابل باکتریها و فسادپذیری کمتر، قابلیت خیس کردن سطوح فلزی و ضدزنگ بودن از مزایای روغنهای خالص در عملیات ماشینکاری میباشد.

روغنهای خالص شامل روغنهای گیاهی، حیوانی و نفتی. امروزه کمتر از روغن بصورت خالص استفاده میشود و برای بهبود کیفیت و عملکرد، افزودنیهای متنوعی را به روغنها اضافه میکنند. خصوصیاتی از قبیل مقاومت در مقابل باکتریها و فسادپذیری کمتر، قابلیت خیس کردن سطوح فلزی و ضدزنگ بودن از مزایای روغنهای خالص در عملیات ماشینکاری میباشد.- روغنهای انحلال پذیر: افزودن مواد فعال سطحی به روغنها، قابلیت انحلال آنها در آب را افزایش میدهد و شرایط را برای دستیابی به روغنهای امولسیونی فراهم مینماید. اختلاط روغنهای امولسیونی با آب، میتواند خصوصیات مناسبی را برای استفاده به عنوان سیال ماشینکاری فراهم نماید. قیمت کمتر در مقایسه با روغنهای خالص(به علت رقیق شدن با آب)، توانایی بالا برای خنک کنندگی، قدرت تمیز کنندگی بیشتر، راحتی استفاده و خطرات کمتر برای اپراتور دستگاه ماشینکاری از مزایای روغنهای محلول میباشد.

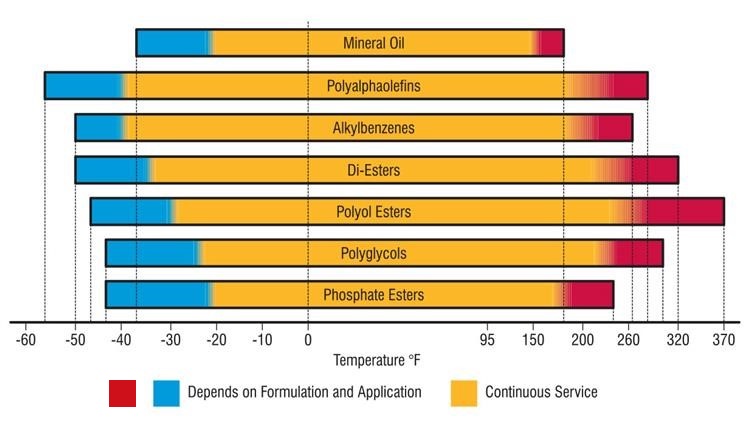

- سیالات سنتزی: تولید ترکیبات مختلف شیمیایی و پلیمری، زمینه استفاده از آنها بجای روغنهای خالص به عنوان سیال ماشین کاری را فراهم کرد. مواد سنتزی در بسیاری از موارد دارای خواص مناسبتری از روغنهای خالص هستند. محدوده دمایی کاربرد روغنهای سنتزی در شکل 2 نشان داده شده است.

- سیالات نیمه سنتزی: متخصصان صنعت ماشین کاری با در اختیار داشتن سه نوع سیال فوق و اختلاط آنها، توانستند به ترکیبات با کیفیت بالا و معایب کمتر دست پیدا کنند. به این مخلوط، سیالات نیمه سنتزی اطلاق میشود.

شکل(2): محدوده دمایی کاربرد ترکیبات سنتزی