روانکاری در عملیات فلزکاری (بخش دوم)

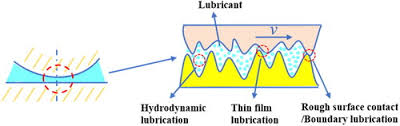

مهمترین علت کاربرد سیال ماشین کاری، تسهیل عملیات برش، سوراخکاری، تراشکاری، نورد و شکل دهی فلزات میباشد تا علاوه بر اینکه قطعه با ابعاد و شکل بهتری تولید میشود، ابزار ماشین کاری نیز از عمر بیشتری برخوردار شوند. این سیالات با ایجاد یک لایه نازک بین ابزار و قطعه کار، باعث کاهش تماس مستقیم بین آنها شده و اصطکاک حرکتی را کاهش داده و به روانکاری عملیات کمک میکنند. سیالات ماشین کاری همچنین با انتقال حرارت حاصل از اصطکاک بین ابزار و قطعه، باعث خنک کاری میشوند. زدودن براده های حاصل از عملیات تراشکاری نیز از وظایف مهم سیالات ماشین کاری میباشد. این سیالات همچنین حفاظت موقت از زنگ زدگی سطح قطعه را انجام میدهند تا برای مونتاژ قطعه در مراحل بعد خط تولید، مشکلی پیش نیاید. در عملیات فلز کاری با شرایط معمولی، اغلب از رژیم روانکاری هیدرودینامیک استفاده میشود. در این حالت ضخامت لایهی روانکار در محل تماس ابزار تراش و قطعه کار به اندازهای است که از تماس مستقیم دو سطح جلوگیری کند. ضخامت لایهی روانکار در مقایسه با اندازهی میانگین مولکولهای تشکیلدهندهی آن، بسیار ضخیمتر است، در نتیجه خواص فیزیکی و ماکروسکوپی روغن از جمله گرانروی، تأثیر بسزایی در کارایی روانکار در چنین رژیمی خواهد داشت.

شرایط سختتر عملیات فلزکاری، باعث تبدیل رژیم روانکاری از هیدرودینامیک به روانکاری مرزی میشود. در بعضی کاربردهای فلزکاری شرایط بقدری سخت میشود که ضخامت لایه روانکار در حد ابعاد مولکولهای تشکیلدهندهی آن کاهش مییابد. در چنین رژیم روانکاری، خواص شیمیایی و شیمیفیزیکی روانکار اهمیت بیشتری مییابد. خواص شیمیایی یک روانکار تا حد زیادی به مواد افزودنی به کار رفته در آن، بستگی دارد. وجود لایهی موثر روانکار بین ابزار فلزکاری و قطعهکار، از جوش خوردن سطوح تماس جلوگیری میکند. در مواردی که روانکار حاوی افزودنیهای فشارپذیر میباشد، یک لایهی محافظت کننده از واکنش مستقیم مواد افزودنی با سطح فلز ایجاد میشود.

تولید کنندگان سیالات ماشینکاری مجبور به تبعیت از احکام و مقررات دولتها در مورد تأثیر مواد شیمیایی حاضر در فرمولاسیون بر محیط زیست و همچنین بر سلامت و ایمنی اپراتور ماشین هستند. بی توجهی به این احکام پیامدهای شدید برای تولید کنندگان در پی دارد.

بطور کلی سیالات و روغن های مورد استفاده در عملیات ماشینکاری و فلزکاری، باید دارای ویژگی های متعددی باشند که در زیر به برخی از آنها اشاره شده است:

۱. روانکاری بالا

۲. خنک کاری بالا

۳. میزان مصرف کم

۴. سازگاری با محیط زیست

۵. سازگاری با فلزات مختلف

۶. ضدزنگ زدگی

۷. مقاومت در درجه حرارت های بالا

۸. عدم ایجاد حساسیت های پوستی و ریوی

۹. عمر طولانی و عدم فساد امولسیون (مخلوط آب و رغن)

۱۰. پایداری مناسب امولسیون در درجه های مختلف سختی آب

افزایه های شیمیایی استفاده شده در فرمولاسیون سیالات ماشین کاری، اثرات متفاوت و متنوعی را به سیال میدهند. عمده ترین این اثرات عبارتند از ایجاد امولسیون، پایداری امولسیون، روان کنندگی، ضدخوردگی، ضدباکتری، ضدکف، مرطوب کنندگی و کنترل pH . اغلب افزایه های استفاده شده مایعات آلی با بار شارژ آنیونی یا غیریونی میباشند. برخی مواد شیمیایی پایه که در فرمولاسیون سیالات ماشین کاری استفاده میشوند عبارتند از اسیدهای چرب، آلکانول آمیدهای چرب، استرها، سولفوناتها، صابونها، مواد فعال سطحی اتوکسیله شده، پارافینهای کلرینه شده، روغنها و چربیهای سولفوره شده، روغنهای سولفاته، گلیکول استرها، اتانول آمینها، مواد ضد باکتری. هر کدام از این افزودنیهای کاربردی، نقش ویژه ای در فرمولاسیون کلی برای تکمیل نقش سیال ماشین کاری ایفا میکند. این خصوصیات توسط متخصصین شیمی در آزمایشگاه تست میشود تا از عملکرد خوب سیال مطمئن شوند. برخی از این افزودنی ها ممکن است بصورت دو به دو اثرات متقابل و ناسازگاری با هم و یا با کل مخلوط داشته باشند. برخی خصوصیات مهم و حیاتی سیالات ماشین کاری به شرح ذیل میباشد:

- پایداری (Stability): سیال ماشینکاری بایستی از پایداری خوب ظاهری برخوردار باشد و حداقل به مدت 6 ماه دچار حالت ابری و دوفازی نشود. ماده باید در دمای سرد و گرم تست شود تا پایداری آن در هنگام انبارداری در زمستان و تابستان سنجیده شود. ژل شدن، یخ زدن و پوسته پوسته شدن از دیگر خصوصیات ظاهری میباشد که بایستی مورد توجه تولید کنندگان قرار گیرد.

- پایداری در مقابل اکسیدکننده ها (Oxidative stability): تماس سیال ماشینکاری با هوا و سایر اکسیدکننده ها امری اجتناب ناپذیر است لذا باید پایداری اکسیدشدن را مدنظر قرار داد.

- پایداری امولسیون (Emulsion stability): در روغنهای محلول، تشکیل امولسیون و پایداری آن از اهمیت ویژه ای برخوردار است. لذا سیستم امولسیفایری بایستی بالانس باشد. پارامترهای اسیدیته، قلیائیت و HLB بایستی کنترل شود تا از تشکیل و پایداری امولسیون مطمئن شده و جدا شدن فاز روغنی یا آلی در سطح امولسیون اتفاق نیفتد. اطلاع از مفهوم HLB برای انتخاب درست و مناسب امولسیفایرها بسیار مهم و مفید است. امولسیفایرهای مختلف دارای HLB خاص خود میباشند و میتوان با اختلاط آنها به HLB مناسب برای روغن و امولسیون موردنظر دست یافت. مقادیر کوچک HLB به این معنی است که امولسیفایر چربی دوست است و در چربی حل میشود و HLB بزرگ خاص امولسیفایرهای آبدوست و محلول در آب میباشد. امولسیفایرهای آنیونی شامل سولفوناتها، صابونهای اسید چرب، مشتقات ایزوبوتیلن ساکسینیک انیدرید و امولسیفایرهای غیریونی شامل آلکیل فنل اتوکسیله، استرهای PEG و آلکانول آمیدهای چرب در فرمولاسیون سیالات ماشینکاری کاربرد زیادی دارند.

- پایداری در آبهای سخت: یکی از مشخصات مهم سیالات ماشینکاری مخصوصا روغنهای حل شونده، عملکرد آنها در مواجهه با آبهای سخت میباشد. همه انواع سیالهای ماشینکاری برای پایداری در مواجهه با آبهای سخت تست میشوند زیرا سختی آب( نمکهای کلسیم و منیزیم) باعث تغییر ماهیت برخی از امولسیفایرهای مصرفی در فرمولاسیون سیال ماشینکاری شده و پایداری امولسیون را از بین برده و کیفیت و کارایی سیال کاهش می یابد. به عنوان مثال ترکیب سدیم سولفونات در مواجهه با یون کلسیم و منیزیم به صابون نامحلول تبدیل شده و خاصیت امولسیفایری خود را از دست میدهد. در اینگونه مواقع تکه های صابون نامحلول در سطح سیال و در جداره دستگاه مشاهده میگردد. با انتخاب افزودنی های سازگار با یونهای کلسیم و منیزیم موجود در آبهای سخت، میتوان مدت زمان استفاده از سیالات را افزایش داد.

- اختلاط پذیری سیالات غلیظ: رقیق کردن راحت سیالات غلیظ از دید عملیاتی بسیار مهم است. سیال ماشینکاری میبایست بسرعت و بدون ژل شدن در آب پخش شده و بدون اختلاط زیاد کاملا حل شود. اغلب روغنهای فلزکاری در نقطه ای از تانک که اختلاط زیادی ندارند، اضافه میشود. در صورت عدم اختلاط پذیری مناسب، غلظت مواد در کل مخزن یکنواخت نشده و کارایی لازم به دست نمی آید. مقدار زیاد ترکیبات صابونی و ترکیبات با ویسکوزیته بالا، مشکلات اختلاط پذیری ایجاد میکند.

- خنک کاری: تحقیقات مربوط به روانکاری و خنککاری نشان میدهد که نمیتوان این دو مفهوم را از هم جدا کرد. دگرگونیهایی که در ویژگیهای فلزات توسط تغییرات دما بوجود میآید بستگی زیادی به آثار ناشی از اصطکاک دارند. اثر خنککنندگی روغنهای فلزکاری و برش به خواص گرمایی این روغنها بویژه به ظرفیت گرمایی و ضریب انتقال گرما بستگی دارد. از طرف دیگر شرایط جریان سیالات روانکاری نیز نقش اساسی در عملیات خنککاری دارد. ضریب انتقال گرما میتواند با توجه به میزان تبخیرپذیری اجزای موجود در روانکار برشی، تا حد زیادی دستخوش تغییر شود. چنین پدیدهای باعث میشود روغنهایی که با آب امتزاجپذیر هستند دارای اهمیت ویژهای در روانکاری عملیات برش باشند.

- کف (Foam): گردش سیال فلزکاری در سیستم که گاهی با پاشش از ارتفاع همراه است، میتواند براحتی باعث ایجاد کف شود. کف علاوه بر مزاحمت در سیستم، با خاصیت روان کنندگی و خنک کاری سیال تداخل دارد. هوا خاصیت روان کنندگی ندارد و با ورود آن به سیال، آنرا بی خاصیت میکند. وجود کف در سطوح قطعه و دستگاه، از نظر دیدگاه اپراتور، مناسب نبوده و بر نظارت چشمی اپراتور تاثیر منفی دارد. استفاده از مواد ضد کف میتواند برای غلبه بر مشکل کف، مفید باشد. ترکیبات سیلیکونی و غیر سیلیکونی میتوانند به عنوان مواد ضدکف استفاده شوند. ترکیبات سیلیکونی در غلظتهای خیلی کم، اثرات بازدارنده خوبی در مقابل تشکیل کف دارند اما باقیمانده آنها بر روی سطوحی که باید رنگ آمیزی شوند، اثرات منفی دارد و بهتر است استفاده نشود.

- ضایعات و پسماند: میزان پسماند یا ضایعات سیالات ماشینکاری یک پارامتر مهم در انتخاب افزودنیهای سیال ماشینکاری میباشد. برای دستیابی به حداقل پسماند یا ضایعات، سه شاخصه بایستی مدنظر قرار گیرد: خاصیت تمیز شوندگی، مقاومت در برابر سختی آب و مقاومت باکتریایی. افزایش هزینه های دفع پسماند و همچنین وضع قوانین سختگیرانه محیط زیستی، توجه به فرمولاسیون مناسب جهت کاهش ضایعات و پسماند را حیاتی کرده است. سیالات مقاوم در برابر فساد میکربی و سختی آب دارای مدت زمان کارکرد بیشتری بوده و ضایعات و پساب کمتری تولید میکنند.

- قابلیت تمیزشوندگی (Clean ability): سیالات ماشینکاری نباید باقیمانده ای چسبناک یا غیرقابل تمیزشدن بر روی قطعات و تجهیزات باقی بگذارند. افزودنی های ضدخوردگی بر پایه فلز بور، برخی صابونها در حضور سختی آب و پارافینهای کلردار ترکیباتی هستند که بر روی تجهیزات و مسیر انتقال سیال رسوب به جای گذاشته و برای تمیزکاری مشکل ایجاد میکنند. بطور کلی افزودنی های آنیونی(دارای بار منفی) به سادگی تمیز میشوند زیرا میتوان با استفاده از یک اسید یا واکنش با یک سورفکتانت کاتیونی، تمیزکاری را انجام داد. اما افزودنی های غیریونی براحتی قابل تمیز شدن نیستند زیرا واکنش شیمیایی بر آنها بی تاثیر است. قابلیت انحلال در آب افزودنیها، نیز میتواند به تسهیل تمیزکاری کمک نماید. برای تمیزکاری روغنهای غیر محلول میتوان از صابونها و شوینده های محلول در آب استفاده کرد.

- مقابله با خوردگی: سیالات فلزکاری برای خاصیت ضدخوردگی تست میشوند. با توجه به اینکه اکثر حجم سیال فلزکاری را آب تشکیل میدهد، موضوع خوردگی بسیار مهم و بحرانی میشود. برای پیشگیری از خوردگی، استفاده از مواد ضدخوردگی در فرمولاسیون سیال ماشینکاری ضروری میباشد. باید توجه کرد که سیالات فلزکاری با فلزات متفاوتی از قبیل آهن، مس و آلومنیوم در تماس هستند. مکانیسم پیشگیری از خوردگی توسط ترکیبات ضدخوردگی متفاوت است. آمین کربوکسیلاتها بر روی سطح فلز فیلم تشکیل میدهند، آزولها با سطح فلز ماتریکس و پیوند ایجاد میکنند و نمکهای بور مونواتانول آمین در فاز گاز عملکرد خوبی دارند. بخاطر احتمال تولید نیتروزآمین(ترکیب سرطانزا) مقدار دی اتانول آمین در فرمولاسیون نباید از 2/0% بیشتر باشد.

- روانکاری: یکی از خصوصیات مهم سیالات فلزکاری، خصوصیت روانکاری میباشد. متناسب با نوع عملیات ماشینکاری، انواع مختلفی از روانکاری مورد نیاز است. روانکاری سه روش مختلف دارد: روانکاری تمام لایه، روانکاری مرزی و روانکاری فیلم مختلط. که البته در هر سه آن ها نوع روان کننده و افزودنی های آن اهمیت زیادی دارد تا اجزا را در مقابل سایش محافظت کند.

● روانکاری تمام لایه برای زمانی است که دو سطح نسبت به هم حرکت لغزشی یا غلتشی دارند که در این صورت سطوح توسط یک لایه کامل از روان کننده که بار را تحمل می کند، از هم جدا می شوند. روان کننده های شامل ترکیبات سولفوره، کلره و فسفردار با تشکیل کمپلکس با سطح قطعه و دستگاه، ایجاد لایه محافظ از روان کننده را تضمین میکنند. البته بایستی به مشکلات ناشی از حضور این ترکیبات در سیال ماشینکاری توجه نمود. ترکیبات سولفوره باعث لکه دار شدن سطح قطعه کار میشوند. ترکیبات کلره به خاطر مشکلات سلامتی کارگر، دارای محدودیت استفاده میباشند و ترکیبات فسفره باعث تسریع در رشد باکتری در مخزن و مسیر حرکت سیال ماشینکاری میشوند.

● در روانکاری مرزی، یک لایه بسیار نازک از روان کننده بین سطوح در تماس وجود دارد اما

دو سطح هم چنان در تماس با یکدیگر هستند و اصطکاک و سایش تا حدی اتفاق خواهد افتاد. در این نوع برای حفاظت از سطوح معمولا از روان کننده ها یا افزودنی های فشار بالا و ضد سایش استفاده می شود. موادی از قبیل سولفوناتها، استرها، صابونها و روغنهای سولفاته برای این منظور مناسب میباشند. این نوع روانکاری در اغلب موارد ایده آل میباشد. برای کار بر روی فلزات نرم و نقطه ذوب پایین، از روانسازی مرزی استفاده میشود تا علاوه بر حفظ دقت ماشینکاری، از ایجاد گرما و چسبیدن قطعه به دستگاه جلوگیری شود.

● روانکاری فیلم مختلط چیزی بین روانکاری تمام لایه و روانکاری مرزی است. یک لایه از روان کننده، سطوح در تماس با یکدیگر را از هم جدا می کند ولی ناهمواری های سطوح هم چنان با هم تماس پیدا می کنند. در این صورت همانند روش مرزی نیاز به افزودنی های ضد سایش می باشد.

● روان کنندگی هیدرودینامیکی نوعی از روانکاری مرزی میباشد که در آن از سیالات بسیار ویسکوز به عنوان عامل روانساز استفاده میشود. سیالات ویسکوز از افزودن مواد ویسکوز کننده به روغنهای معمولی تهیه میشوند. از پلیمرهای با ویسکوزیته بالا برای افزایش و تنظیم ویسکوزیته استفاده میشود. این روغنها برای شرایط کاری سخت که ابزار و قطعه تحت دما و تنش نسبتا بالا هستند، استفاده میشوند. هر چند در شرایط تنش و گرما مقداری از ویسکوزیته این سیالات کاهش می یابد، اما به علت رفتار رئولوژیکی، پس از سرد شدن مجددا ویسکوزیته خود را بدست میاورند.

کنترل میکربی (Microbial control) : شرایط عملیاتی شامل گرما و تماس با هوا و آلودگیهای محیطی، باعث آلوده شدن سیال ماشینکاری و رشد باکتریها در سیستم ذخیره و انتقال سیال میشود. رشد باکتری باعث گرفتگی لوله ها در مسیر انتقال و همچنین ایجاد بوی نامطبوع در محیط کار میگردد. لذا برای پیشگیری از رشد باکتری، مواد ضدباکتری به سیالات افزوده میشود. ترکیبات کلردار، فرمالین و پیریدین میتوانند به عنوان مواد ضدباکتری و ضدقارچ و کپک در فرمولاسیون سیالات ماشینکاری استفاده شوند. مقاومت در مقابل رشد باکتریها یکی از مشخصه های سیالات ماشینکاری جهت ارزیابی پارامتر دوستدار محیط زیست میباشد. بنابراین سیال ماشینکاری نباید محیط مناسبی برای رشد باکتری و کپک باشد. در انتخاب افزودنیها بایستی از مواد شیمیایی که به عنوان منبع تغذیه ای باکتری و کپک استفاده نمیشود و یا در رشد باکتری و کپک اختلال ایجاد میکنند، استفاده کرد. برخی ترکیبات از قبیل مواد شیمیایی حاوی بر (boron)، مواد آلی اشباع شده و حلقوی، اسید چربهای دارای شاخه جانبی و ترکیبات پایه آمینی مقاومت بهتری در مقابل تجزیه میکربی دارند. موادی از قبیل آمین بوراتها، اسیدچرب روزین، فنل اتوکسیلات، و مونو اتانول آمین در این دسته قرار میگیرند. اما برخی از ترکیبات از قبیل اسیدهای چرب، روغنها و چربیهای طبیعی و ترکیبات حاوی فسفر قابلیت تخریب میکربی خوبی دارند و به عنوان غذا توسط باکتری و کپک مصرف شده و باعث تسریع فساد میکربی در سیال ماشینکاری میشوند. موادی از قبیل صابونها، آمین کربوکسیلاتها، سولفوناتها و استرهای فسفات در این گروه قرار میگیرند.